نوار نقاله و اطلاعاتی درباره مراحل مختلف طراحی نوار نقاله بارگیری و تسمه نقاله در این مطلب از سایت شرکت ره آوران صنعت قومس فراهم شده است که به تفکیک ذیل به آن می پردازیم.

اطلاعات مفیدی که در انتخاب صحیح خرید نوار نقاله می تواند کمک کننده باشد عبارتند از :

- انتخاب سرعت دستگاه

- تغییرات سرعت نوار نقاله دست دوم

- ملاحظات طراحی

- مصرف انرژی

- بازده جابجایی

- شناسایی مقاومت غلطکها

- ضرایب اطمینان مورد نیاز

- انتخاب Idler غلطک

- ایستگاههای جابجایی

سیستم انتخاب سرعت نوار تسمه نقاله

در ابتدا از مهمترین آیتم های راهنمای خرید نوار نقاله طراحی سیستم ، انتخاب سرعت نوار ، ظرفیت و نوع مواد محسوب می شود. طراحی بهینه بر اساس مشخصات استاتیکی انجام میشود. در این طرح خرید نوار نقاله معدن به صورت یک جسم صلب و غیر الاستیک در نظر گرفته میشود. بر این اساس خواص حالت پایا و مشخصات و ابعاد نوار قابل تعریف میباشد. همچنین تنشهای ایجاد شده ، انرژی مصرفی و سایر فاکتورها نیز با توجه به بار اعمالی قابل محاسبه است .

باید در نظر داشت که طراحی بهینه با یک بار محاسبه قابل انجام نیست بلکه با تکرار حاصل شود. در یک طراحی خوب مراحل آغاز به کار و توقف باید به خوبی در نظر گرفته شود، همچنین پارامترهایی مانند الگوریتم کنترل، ابعاد نوار و اجزای آن از قبیل کشنده ها (drivers)، فلایویل (fly wheels) و ترمزها از لحاظ دینامیکی محاسبه می شوند. ترمزها نقش بسزایی در جهت خنثی کردن نیروهای حاصل از گشتاور ایجادی دارند که می توانند در سیستم نصب گردند.

در این طراحی با توجه به شیب %۲ مبدا به مقصد از ترمزهای الکترومکانیکی استفاده گردد. چنانچه گیربکسهای مورد استفاده در سیستم قابلیت قفل شدن بعد از خاموشی سیستم را داشته باشند. دیگر نیازی به ترمزهای جانبی نیست عدم استفاده از ترمز در سیستم باعث اعمال نیروی معکوس به کشنده و تسمه می شود. در این طراحی نوار یک جسم سه بعدی ویسکوالاستیک در نظر گرفته می شود.

همچنین از تئوری های مکانیکی برای محاسبه زمان جابجایی اجزا و ارتباط آن با سایر فاکتورها استفاده شود. در این تئوری تسمه به یک سری از اجزای محدود (finite element) تقسیم می شود که کمک به شناخت بهتر مشخصات تسمه و انتخاب آن میکند. همچنین با آنالیزهای دینامیکی میتوان تنشها و اتلاف انرژی را برآورد کرد.

بیشتر بخوانید: درام نوار نقاله

انتخاب سرعت دستگاه کانوایر :

برای کمترین سرعت تسمه ، پهنای تسمه باید حدود ۶۰ تا ۱۰ سانتیمتر باشد. ظرفیت انتقال . پھنا و سرعت تسمه با توجه به یکدیگر قابل انتخاب باشند. سرعت دستگاه به وسیله اینورترهای (invertor) درنظر گرفته شده که توان آن با توجه به نوع موتورهای محرکه مشخص می شود که قابلیت تغییر در سرعت تسمه را دارد ، همچنین رابطه مستقیمی با توان و ظرفیت دارد .

با توجه به اطلاعات داده شده در مورد ظرفیت انتقال مواد در سال سرعت مربوط به نوار نقاله خرید مورد نظر حدوداً ۳ متر با ثانیه در نظر گرفته میشود و چنانچه قبل از طراحی آیتم های افزایش ظرفیت دیده شود تا ۵ متر بر ثانیه نیز قابل افزایش میباشد. با توجه به طول سیستم حدوداً ۱۵ تا ۳۰ دقیقه زمان صرف استارت سیستم می شود که این امر باعث جلوگیری از وارد آمدن تنش های ناگهانی به تسمه و کشنده ها می گردد.

کشنده ها مجموعه ای هستند متشکل از درامهایی با قطر تعریف شده که باعث اصطکاک بیشتر تسمه با باشند که مجموعاً در زمان استارت سبب به حرکت در آمدن تسمه گردند. با این وجود انتخاب سرعت تسمه نقاله به یک سری ملاحظات عملی وابسته است:

اولین ویژگی سرعت تسمه نقاله دست دوم و یا نو :

اولین ویژگی ( trough ability ) مقاومت کششی تسمه است. در واقع بین قدرت تسمه که به طول آن نیز وابسته است و بالا برندگی هیچ رابطه ای نیست ، ترکیبی مناسب از پهنا و قدرت تسمه باید انتخاب شود تا trough ability مناسب فراهم گردد. در غیر این صورت تسمه به درستی حرکت نمی کند و این امر در رفتار تسمه خصوصاً وقتی سرعت بالاست اثر غیر قابل قبولی می گذارد .

جهت اصطکاک بیشتر تسمه و درامهای کشنده هر ۲ کیلومتر وزنه هایی به جرم ۲۰ کیلوگرم در حالت عمودی تعبیه می گردد. همچنین با توجه به افزایش طول ۲ درصدی تسمه بعد از چند مرحله استارت این امر مانع از شل شدن تسمه در طولانی مدت میشود. در این سیستم نوع تسمه 1200 ST و عرض آن ۱۰۰ سانتیمتر و ضخامت آن ۱۸ میلیمتر در نظر گرفته می شود.

در این سیستم با توجه به شیب ۲ درصد، فاصله بین هر کشنده می تواند ۱ یک کیلومتر باشد که چنانچه فاصله آن به کمتر از این مقدار برسد می توان از تسمه هایی با نیروی کششی کمتر نیز استفاده کرد. با این کار هزینه تهیه تسمه تا حدودی کاهش می یابد. ولی با توجه به تعداد بالای کشنده ها و پیچیده شدن سیستم ، نیرو و زمان بیشتری صرف نگهداری آن میشود. بنابراین توصیه میشود فاصله بین کشنده ها تا حد ممکن بالا در نظر گرفته شود.

در حالت نرمال سازندگان تسمه انتظار یک اجرای قوی را دارند. اگر تقریباً ۶۰ درصد از پهنای تسمه اشغال باشد با roller ها تماس ایجاد می کند و اگر ۹۰ درصد باشد کاملاً مماس شود.

بیشتر بخوانید: نوار نقاله فرودگاهی

ویژگی دوم که در سرعت دستگاه نوار نقاله تاثیر میگذارد:

ویژگی دوم سرعت هوا نسبت به سرعت جابجایی مواد است. اگر سرعت نسبی هوا از حدی بیشتر شود سبب ایجا گرد و غبار میشود.

البته محدوده سرعت هوا به شرایط محیطی و خصوصیات مواد جابجایی بستگی دارد. چنانچه روی نوار نقاله با کاورهای مخصوصی پوشیده شود میتوان از آن چشم پوشی کرد.

البته قابل ذکر است این کاورها باعث افزایش طول عمر قطعات نوار نقاله دست دوم نیز می گردند.

ویژگی سوم رابطه سرعت نوار نقاله با آلودگی صوتی

ویژگی سوم آلودگی صوتی ایجاد شده توسط نوار نقاله است. میزان سر و صدا معمولاً با افزایش سرعت افزوده میشود. در بعضی مناطق برای میزان آلودگی صوتی نیز محدودیتهای وجود دارد. البته لازم به ذکر است میزان سر و صدا به فونداسیون و قطعات support نیز وابسته است.

تغییرات سرعت نوار نقاله :

تسمه انرژی اتلافی نوار نقاله زنجیری با تغییر سرعت تغییر میکند میتوان از سرعت جریان خود مواد استفاده کرد. با این کار میتوان تا حدودی انرژی را ذخیره کرد. اگر نوار نقاله تردمیل با بالاترین تناژ کار کند. باید از حداکثر سرعت نیز استفاده کرد اگر عملیات پر کردن تسمه به صورت مداوم انجام گیرد. بیشترین بازده را خواهیم داشت، که در این حالت انرژی اتلافی نیز کاهش می یابد.

اگر سرعت تغذیه نقاله با سرعت جریان مواد متغیر باشد فوایدی به همراه دارد :

- فضای کمتری از تسمه زیر بار قرار میگیرد

- آلودگی صوتی کمتر

- بهبود رفتار تسمه و تراز شدن بهتر آن

- عدم بوجو آمدن برآمدگی در تسمه

- کاهش تنش در تسمه

برخی معایب :

- هزینه سرمایه گذاری برای کشنده ها و ترمزها

- تغییر در مصرف انرژی با تغیر در سرعت نیاز زبه سیستم کنترل برای تک تک نقاله ها

- تنش اولیه بالا و ثابت

ملاحظات طراحی :

مقدار فضای اشغال شده توسط بار روی تسمه عرض ۱۰۰ سانتیمتر حدوداً ۰٫۷ عرض تسمه در متر مربع میباشد. مقدار وزن عمودی موار روی تسمه با توجه به چگالی سنگ آهک حدوداً هر متر ۱۵۰ کیلوگرم باشد. سرعت انتقال مواد در حالت نرمال ۳ متر بر ثانیه در نظر گرفته شود. ظرفیت سیستم با حاصل ضرب سرعت در مقدار وزن عمودی مواد بر روی تسمه به دست می آید که عددی معادل ۱۶۲۰ تن در ساعت است.

بیشتر بخوانید: نوار نقاله بازیافت زباله

مصرف انرژی

ممکن است مشتریان نوار نقاله لاستیکی مصرف انرژی خاصی را مد نظر داشته باشند. برای مسیرهای طولانی مقداری انرژی صرف غلبه بر مقاومت تسمه های نوار میشود. این مقاومت بین رولیک نوار نقاله و تسمه ناشی از خواص ویسکوالاستیک است. همچنین مقاومت ناشی از اینرسی در دیوار و شتاب مواد نیز موثرند. نیروی کشنده برابر حاصل جمع کل مقاومتهای اینرسی و نیروی لیفت مواد محاسبه میشود.

نیروی مقاومتی شامل اتلافهای هیستر زیس به عنوان مقاومت ویسکوز در نظر گرفته می شوند. تنها محاسبه ماکزیمم انرژی برای کشنده براساس مقاومتها کافی نیست، باید انرژی مصرفی در حالات و سیستمهای مختلف مقایسه گردند

بازده جابجایی

متدهای مختلفی وجود دارد که راندمان جابجایی را محاسبه می کند. اولین و بهترین متد این است که فاکتورهای نیروی مقاوم از قبیل فاکتور DIN F محاسبه شود. دومین متد این است که هزینه جابجایی را در حالات مختلف محاسبه کنیم ، این عمل عموماً در موارد مدیریتی استفاده شود. عیب این روش این است که به طور واقعی و مستقیم بازده سیستم را نشان نمیدهد.

سومین متد مقایسه فاکتور اتلاف جابجایی است. این فاکتور نسبت بین نیروی کشنده مورد نیاز برای غلبه بر مقاومتها و کارجابجایی است. کار جابجایی از حاصل ضرب کل بار جابجا شده در سرعت متوسط بدست می مزیت استفاده از این روش این است که اتلاف را در قسنتهای مختلف مورد نظر قرار می دهد عیب این روش این است که فاکتور اتلاف جابجایی به مقدار مواد جابجا شده بستگی دارد. پس نمی تواند برای نوار نقاله خالی استفاده شود .

وب سایت cisco-eagle در خصوص ارتفاع مناسب نوار نقاله ها نوشته ؛ نوار نقاله را در ارتفاع متوسط (30 اینچ همانطور که ذکر شد) تنظیم کنید. این بیشتر اوقات برای اکثر افراد مناسب است. ارتفاع نوار نقاله را برای ارتفاع بند صدک 75 تنظیم کنید. کارگران کوتاه قد بارها را جایی بین ارتفاع بند انگشت و آرنج خواهند داشت

نمونه هایی از فاکتورهای اتلاف جابجایی:

جابجایی پیوسته :

- جابجایی مواد آبکی حدوداً ۰٫۰۱ لوله

- تغذیه گرهای ارتعاشی بین ۰٫۱ تا ۱

- تسمه نوار نقاله بین ۰٫۰۱ تا ۰۱

- نوار نقاله های پنوماتیک ۱۰

جابجایی ناپیوسته :

- کشتی ۰٫۰۰۱ تا ۰,۰۱

- قطار ۰,۱

- کامیون بین ۰٫۱ تا ۰,۵

فاکتور جابجایی به صورت یک عدد معرفی می شود که هر چه کمتر باشد روش از لحاظ مکانیکی بهتر است اما هزینهها در نظر گرفته نمی شود. شناسایی مقاومت غلطک ها برای سیستم های بلند مصرف انرژی براساس کار انجام شده برای غلبه بر مقاوت غلطک مشخص می شود. پایه رولیک نوار نقاله یا idler از مواد نسبتا سخت مانند آلومینیوم یا فولاد تشکیل شده اند، در حالی که پوشش های تسمه نقاله سهند از مواد نرمتر مثل پلاستیک یا پی وی سی ساخته شده اند.

بنابراین غلطک ها پوشش زیرین تسمه را وقتی که تسمه روی غلطک idler حرکت می کند، دندانه دار کنند که این بخاطر وزن تسمه و حجم مواد روس تسمه است. بازیابی قسمتهای فشرده شده روی پوشش زیرین تسمه به خاطر خاصیت ویسکو الاستیک بودن وابسته به زمان )، طول می کشد. تاخیر زمانی در بهبود پوشش زیرین تسمه منجر به توزیع نامتقارن فشار بین تسمه رول می شود.

مقاله پیشنهادی: باکت الواتور

بزرگی این نیرو بسته به خواص ویسکوالاستیک مواد پوشش شعاع رول idler نیروی عمودی با توجه به وزن تسمه و مواد جامد فله و شعاع انحنای تسمه در منحنی در عمودی است. اگر بار عمودی در تسمه با ضریب ۲ کاهش پیدا کند آنگاه مقاومت غلطک با ضریب (32 2.52 کاهش پیدا می کند. حجم بار با افزایش سرعت تسمه با فرض ظرفیت ثابت، کاهش پیدا می کند بنابراین مقاومت غلطک ، بیشتر از نسبت افزایش سرعت تسمه کاهش پیدا می کند.

دوماً مقاومت غلطک ها به سایز غلطکهای Idler بستگی دارد .به طور کلی قطر غلطکهای Idler با افزایش سرعت نقاله جهت افزایش عمر غلطک افزوده می شود، از این رو با افزایش سرعت، مقاومت غلطکها کاهش می یابد. سوماً ، مقاومت غلطک ها به خواص ویسکوالاستیک روکش تسمه نیز وابسته است. این خواص خود به نرخ متغیر شکل بستگی دارد، که خود به بار مواد ، تسمه و سرعت نوار بستگی دارد اما به طور کلی نسبت آنها کوچک است.

چهارم ، مقاومت غلطکها به ضخامت تسمه نیز وابسته است. باید متذکر شد که مقاومت غلطکها، هر چند که مهم است اما مقاومت تنها وابسته به سرعت نیست به فاکتورهای دیگر مثل بار عمومی وارد شده نیز وابسته است که مستقیماً به سرعت نقاله وابسته است. نوع دیگر مقاومت ، ناشی از شتاب ذرات است که با افزایش سرعت افزایش می یابد .

ضرایب اطمینان مورد نیاز :

با استفاده از استانداردهای مختلف به طور کلی ۲ نوع ضریب اطمینان تعریف میشود :

1- بر اساس تنشهای steady state

۲۔ بر اساس تنشهای non-station

اما در حالت کلی ضریب اطمینان براساس تنشهای steady state براساس شش مورد زیر محاسبه می شود :

1- تنشها در حالت سکون و حرکت ) پروخالی بودن نوار ، تابستان ، زمستان )

2- تنشهای تسمه ناشی از مقاومتهای اضافی و تغییر فرمهای ناشی از انحناهای افقی و عمودی در پولی و نگهدارنده (support) سیستم نوار نقاله

3- مشخصات عملکردی سیستم از قبیل ساعات کاری و روزهای کار و همچنین فاصله

4- زمانی هر بار سرویس و نگهداری سیستم

5- اتصال تسمهها به هم و مشخصات خستگی تسمه

6- اتصال کیتهای ذخیره و هدایت

لاستیک برای تعیین ضریب اطمینان هر شش فاکتور فوق باید مد نظر قرار گیرند.

در برخی استانداردها فقط ۳ مورد اول را در نظر میگیرند، اگر ضرایب آنها را به ترتیب RO R2 ، R1 در نظر بگیریم ضریب اطمینان مورد نظر ما به این صورت است:

SF=1/1-(R0+R1+R2)

که معمولاً R0>0.665 , R1>0.15 , R2>0.06

در این صورت معمولاً SF>8

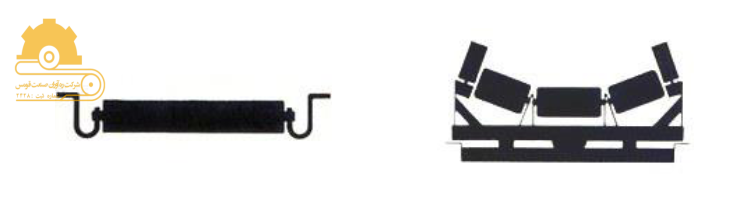

انتخاب Idler ( غلطک ) :

مهمترین معیار برای انتخاب Idler برای نوار نقاله برای سرعت زیاد قطر Idler است. به طور کلی می توان گفت هر چه که سرعت زیاد شود قطر Idler نیز زیاد میشود. دلایل این امر عبارتند از : ۱ در سرعت دورانیهای کم idler bearing 10 رایج هستند استفاده شوند.

قطر Idler به طور قابل توجهی بر عملکرد آن اثر می گذارد. از طرفی دما نیز فاکتوری است که سرعت را برای آن محدود می کند. اگر هر گونه لغزشی بین تسمه و پوسته Idler ایجاد شود، قطر Idler باید طوری باشد که آن را کنترل کند. لغزش در صورتی ایجاد می شود که مدار چرخش Idler و جهت تسمه در یک خط نباشند، یعنی با توجه به انحناهای افقی تسمه یک مسیر مستقیم را طی نکند.

گشتاور مقاوم و مقاومت ایجاد شده توسط Idler با افزایش قطر کاهش می یابد. تنها مشکل افزایش قطر Idler ، بیشتر شدن هزینه است . نکته دیگر آن که عمر ldler ها با افزایش سرعت تسمه کاهش می یابد. همچنین اگر قطر مناسب انتخاب نشود، افزایش سرعت باعث ایجاد لرزش Idler می شود .

بیشتر بخوانید: رابر لاینینگ

ایستگاههای جابجایی

نکته بسیار مهم در طراحی نوار نقاله ها، طراحی تغذیه مناسب و تخلیه اصولی نوار مشکل عمده در نوار نقاله ها با سرعت بالا قرار گیری مناسب مواد با سرعت متناسب و جهت صحیح روی نوار است ،که باعث میشود برخی قسمتهای نوار خالی بماند .

دو راه برای رفع این مشکل وجود دارد :

۱- استفاده از ( accelerator یا شتاب دهنده ) روی نقاله است که سرعت خود را با بارگیری مواد هماهنگ کند .

۲- استفاده از سیستمی برای سرعت دادن مناسب به مواد جهت قرار گرفتن روی نوار تا بتوان مینیمم اختلاف در سرعت و جهت بین مواد را ایجاد کرد.

اما امروزه متد هایی وجود دارد از قبیل (DEM (Discrete Element Mod که به کمک آنها میتوان جریان بارگیری مواد روی نوار نقاله را مدل سازی کرد. این مدل سازی به طراحان کمک میکند تا سرعت مورد نیاز و نیرویی که مواد بر نوار وارد می کنند را ، متناسب با سرعت نوار نقاله تخمین بزنند. به طور مشابه تخلیه مواد نیز باید به دقت انجام شود.

به این منظور باید مخزن ها یا محل های مناسب برای تخلیه تعبیه شود و همچنین اقداماتی برای پخش گرد و غبار در صورت نیاز انجام شود.دستگاه نوار نقاله باید در طول مسیر روی ساپورت مستقر شود. این ساپورت ها جهت جلوگیری از ارتعاش می باید در طول مسیر با بتن مسلح فیکس شوند که در این مسیر به فاصله متر حجم حدوداً ۱ متر مکعب بتن مسلح که مقدار آن پس از مشخص شدن فاصله تا کف زمین مشخص می شود. همچنین پلیتهایی به منظور قرار گرفتن ساپورت روی آن پیش بینی میشود. همچنین فنداسیون با حجم بالاتر پیش بینی شود گردد.

سؤالات متداول راهنمای خرید نوار نقاله

-

چه نوع نوار نقاله ای برای جابجایی بار مناسب تر است؟

در ابتدا لازم به ذکر است که نوار نقاله ها در انواع و مدل های مختلفی چون نوار نقاله تسمه ای، زنجیری، دیسکی، رولیکی و غیره عرضه می شوند که می بایست متناسب با نیاز و شرایط کاری انتخاب شوند. به عنوان مثال نوار نقاله های تسمه ای برای جابجایی بارهای سبک و با ابعاد مشخص مناسب تر هستند و از نوار نقاله های دیسکی می توان برای انتقال مواد پودری و دانه ای استفاده کرد. علاوه بر نوع و مدل نوار نقاله می بایست به سایر مشخصات این دستگاه ها از جمله ظرفیت و سرعت آنها توجه شود.

-

خطوط انتقال مناسب برای کار با نوار نقاله چیست؟

از نوار نقاله ها بسته به شرایط و فضای کاری می توان به صورت افقی، عمودی و شیب دار استفاده کرد. عموم این دستگاه ها در قالب خطوط انتقال افقی و شیب دار مورد استفاده قرار می گیرند که بسته به شرایط کاری می توان از آنها در قالب خطوط انتقال عمودی نیز استفاده کرد. برای این کار تنها کافی است از ترکیب نوار نقاله های افقی در دو طرف و شیب دار در وسط استفاده کرد.

-

بازدهی مناسب کار با نوار نقاله چقدر است؟

بازدهی نوار نقاله به عوامل مختلفی بستگی دارد که از مهم ترین آنها می توان به توان و قدرت نوار نقاله اشاره کرد. در طراحی این دستگاه ها از الکتروموتورهای مختلفی استفاده می شود که هر کدام از آنها از توان و قدرت مشخصی برخوردار هستند که در هنگام انتخاب نوار نقاله لازم است بدان توجه شود.

-

علت انتخاب نوار نقاله رولیکی چیست؟

نوار نقاله های رولیکی از قابلیت تنظیم ارتفاع و شیب برخوردار هستند و از آنها می توان برای جابجایی و انتقال کالاهای بسته بندی شده نیز استفاده کرد. از دیگر ویژگی های این نوار نقاله ها می توان به طراحی ارگونومیک و قابل شست و شو بودن آنها اشاره کرد. علاوه بر این موارد نگهداری نوار نقاله های رولیکی آسان بوده و به تعمیر و سرویس کمی نیاز دارند.

-

دلایل انتخاب نوار نقاله زنجیری چیست؟

با استفاده از نوار نقاله زنجیری می توان بارهای سنگین مانند پالت ها را که امکان جابجایی آنها از طریق نوارهای رولیکی وجود ندارد به آسانی جابجا نمود. علاوه بر آن از این دستگاه ها می توان برای جابجایی و انتقال مواد سبک که از سطح نرم تری برخوردار هستند نیز استفاده کرد.

-

نوار نقاله مناسب برای کار در حوزه صنایع غذایی کدام است؟

در حوزه صنایع غذایی که بهداشت و شست و شوی تجهیزات از اهمیت بسیار بالایی برخوردار است نوار نقاله های تسمه ای که در طراحی تسمه آنها از PVC، PU و غیره استفاده شده است کاربرد گسترده ای دارند. از این نوع نوار نقاله ها با توجه به ابعاد و ظرفیتی که دارند می توان در بخش های مختلف این حوزه کاری استفاده کرد.

-

قیمت نوار نقاله به چه عواملی بستگی دارد؟

از عوامل و فاکتورهای تأثیرگذار بر قیمت نوار نقاله می توان به مدل دستگاه، نوع تسمه بکار رفته در طراحی آن، ظرفیت نوار نقاله، نوع رولیک ها و تعداد آنها، نوع الکتروموتور و گیربکس مورد استفاده در طراحی آن، کیفیت ساخت قطعات نوار نقاله و برند سازنده آن اشاره کرد.